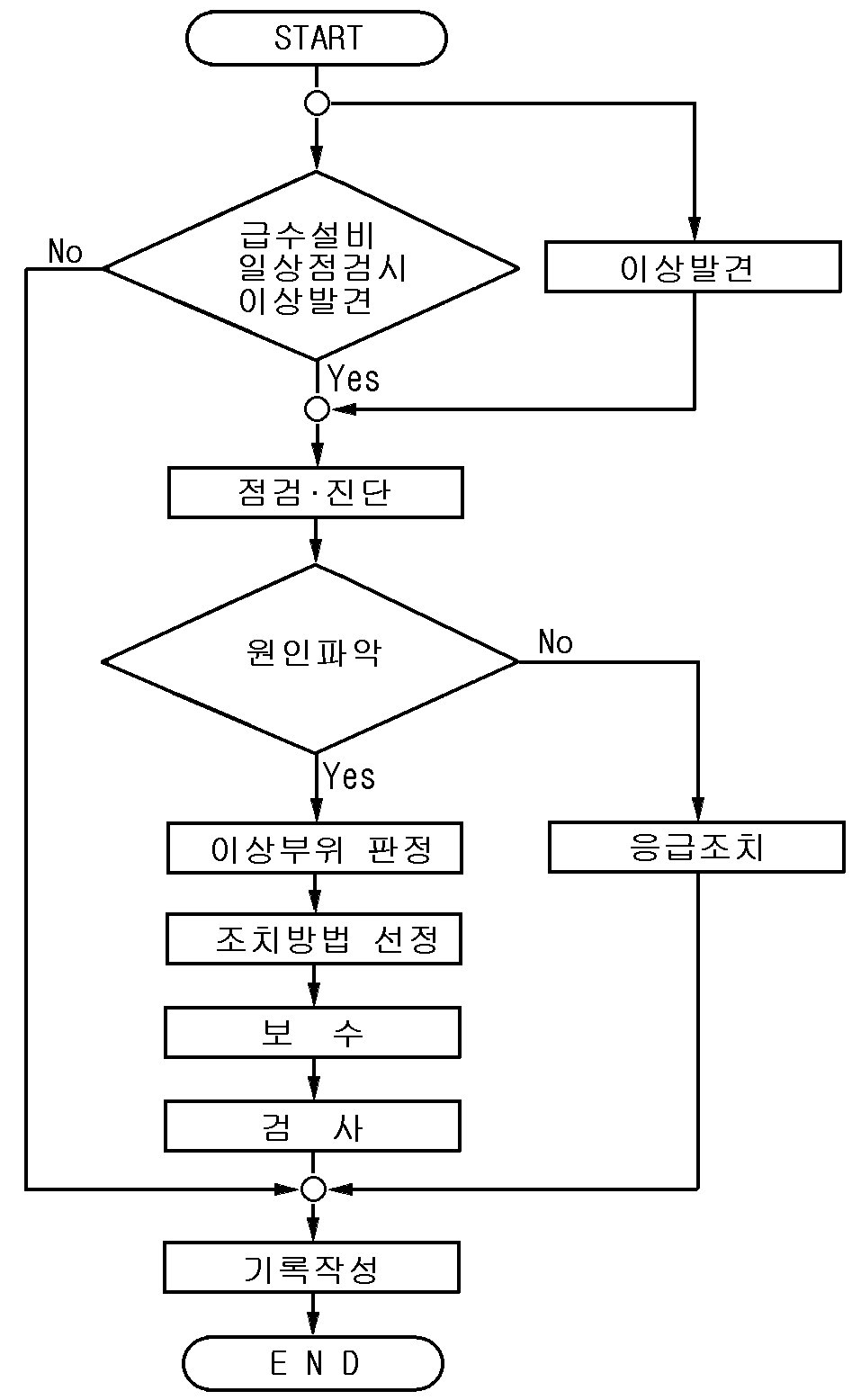

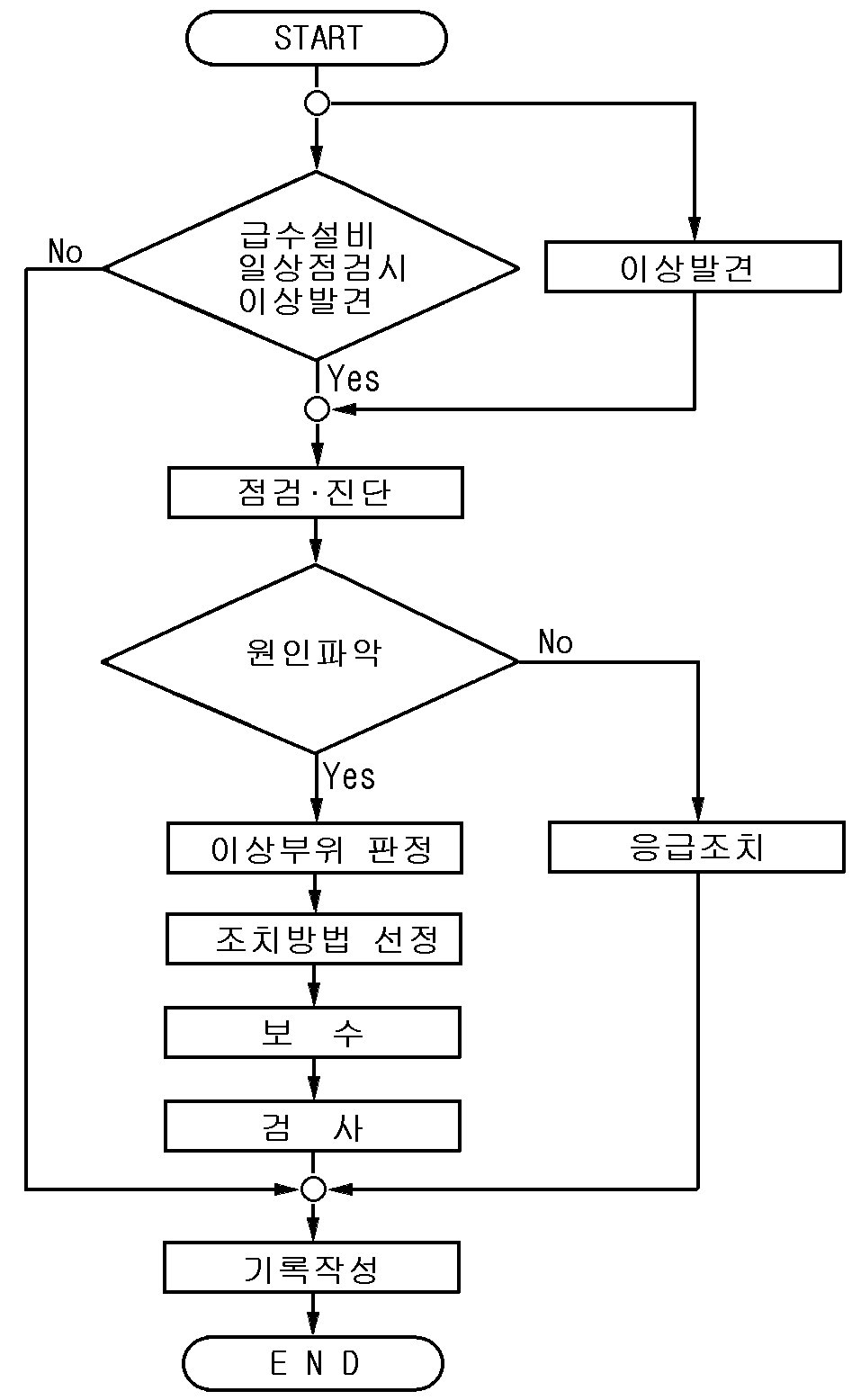

4.2. 급.배수 설비

가. 유지관리 흐름도

급수설비의 유지관리는 <그림 2-4.1>과 같은 흐름으로 이루어진다.

<그림 2-4.1> 급수설비 유지관리의 흐름도

나. 수원의 관리

1) 소요수량의 확보여부

- 지하 저수조 및 고가수조는 항시 만수되어 있어야 함

2) 수질오염 여부

- 저수탱크는 년 2회 이상 청소 및 물의 장기간 정체 방지

- 이물질이나 독극물 투입방지를 위해 각 수조 맨홀뚜껑 시건장치

- 통기관의 방출망 점검정비

- 지하저수조 배수 역류 여부 점검

다. 급수방식별 유지관리

1) 고가수조 방식

고가수조 방식은 수도 본관에 가까운 지하층에 저수조 설치하여 저수조의 물을 고가수조로 양수하여 중력식으로 하향 급수하는 방식이며, 주요 유지관리 내용은 <표 2-4.2>와 같다.

<표 2-4.2> 고가수조 방식의 유지관리 내용

|

구 분

|

유지관리 사항

|

확인

|

|

물탱크

|

공 통

사 항

|

①수조에 손상 또는 균열, 빗물 및 기타 다른 유해물질에 의한 물의 오염, 그리고 수조에서 물이 새고 있지는 않은 지 정기적으로 점검한다.

②수조.가대(架臺).앙카볼트 등에 녹이 발생했는 지 점검한다.

③수조의 맨홀뚜껑의 방수성능은 완전한 지, 자물쇠로 채워져 있는 지 점검한다.

④수조 및 그 주변은 깨끗하게 되어있는 지, 음료수를 오염시킬 위험이 없는 지 점검한다.

|

|

|

고 가

수 조

|

①만감수 경보는 리드선을 이용하여 작동 테스트한다.

②전극봉 연결부의 나사이완을 점검한다.

③전극봉 전선, 접속단자의 이완을 점검한다.

④탱크는 6개월마다 주기적으로 청소를 실시한다.

⑤말단 수전에 있어 잔류염소가 0.1PPM이하로 유지한다.

|

|

|

저수조

|

①정수위밸브(볼탑)은 RACK 봉에 의해 완전하게 물이 차단되는지 작동 점검한다

②전극봉은 시험회로로 작동시험한다.

③탱크는 6개월마다 주기적으로 청소를 실시한다.

|

|

|

내 부

장 치

|

①볼탭과 정수위변은 그 작동 및 정지위치가 정상인지 누수가 없는 지 확인한다.

②수위제어, 경보장치는 정상으로 작동되고 있는 지, 수조가 소용량인 경우는 수조 내의 수위를 올리고 내리는 방법으로, 대용량인 경우는 전극봉 등의 접속단자로 단락시켜서 확인한다.

③전극봉 등에는 부착물이 없는 지, 설치부분과 접속부분이 헐거운 지, 절연은 양호한 지 점검한다.

|

|

<표 2-4.2> 고가수조 방식의 유지관리 내용(계속)

|

구 분

|

유지관리 사항

|

확인

|

|

물탱크

|

부 속

배 관

|

①오버플로관의 말단에는 방충망이 정확하게 장착되어 있는 지, 손상.구멍이 막혀 있지는 않은 지, 오버플로관 및 물빼기관의 배수구 공간은 정확하게 보수유지되고 있는 지 점검한다.

②통기장치의 말단에 있는 방충망도 위에서 설명한 것과 동일한 것에 대해 점검한다.

③수조의 오버플로관, 통기장치, 전극봉 등의 설치개소에서 해충, 쓰레기, 기타 이물질이 들어가지 않는 지 점검한다.

④수조주위의 판은 사람이 개폐해 볼 때, 동작이 원활하게 되는 지 확인한다.

⑤고가수조에서 소화계통의 배관을 뽑아낸 경우는 소화배관에 설치된 첵크밸브는 확실하게 작동되는 지, 역류가 방지되는 지, 소화용펌프를 운전시켜 확인한다.

⑥수조에서 넘쳐흘러 나온 물을 처리하는 배수관과 바닥배수구 등이 막혀 있다든지, 다른 문제가 없는 지 점검한다,

|

|

|

급수펌프

|

①펌프 흡입측의 진공계와 토출측의 압력계는 올바로 되어 있는가. 각종 계기(압력계, 전류계 등)의 평상지침 위치에 적색 테이프를 붙인다.

②제어반 펌프모터의 전류계는 정격 전류치 이하로 안정되어 있는가, 전압계는 정격 전압을 가리 키는가?

③베어링 온도는 적당한지 베어링 케이싱 손을 대어본다.(케이싱 중앙부에서 65℃를 초과하는 경우는 원인을 확인한다.)

④운전음은 정상인지 진동이나 소음에 이상은 없는지 귀로 확인한다.

⑤원칙적으로 3개월마다 베어링 오일을 교체한다

⑥그랜드패킹은 1년에 1회는 교환한다. 스태핑 박스에서 누수가 너무 많아 조여도 줄어들지 않을 때에는 임시로 그랜드 패킹을 교환한다.

⑦메커니컬 실(Seal)의 경우도 1년에 1회는 교환하며, 도중이라도 누수가 발생하면 교환한다.

|

|

<표 2-4.2> 고가수조 방식의 유지관리 내용(계속)

|

구 분

|

유지관리 사항

|

확인

|

|

급수펌프

|

⑧윤활유의 보급을 원할히 한다. 윤활유는 1년에 1회 교환한다. 도중에 윤활유가 검어졌을 때에는 교환한다. .

⑨기초볼트에 이완이 없는지 점검한다.

⑩푸트밸브 작동불량에 의한 공회전에 주의, 불량의 경우는 교체한다.

|

|

2) 압력탱크 방식의 유지관리

압력탱크 방식은 지하저수조에서 급수펌프로 공기가 압축된 압력탱크에 물을 급수하여 평상시 가압상태에서 물을 공급하고 압력이 떨어지면 급수펌프에 의해 재급수하는 방식으로 연속적으로 급수하는 방식이다. 압력수조의 주요 고장과 그에 따른 대책은 <표 2-4.3>과 같다.

<표 2-4.3> 압력수조의 고장과 대책

|

고 장 증 상

|

원 인

|

대 책

|

확인

|

|

기동빈도가 높음.

|

흡기밸브가 작동되지 않음.

|

흡기밸브를 분해청소, 또는 교환.

|

|

|

흡기 밸브로부터 물이 나오거나 분출됨.

|

흡기밸브에 이물질이 낌.

|

흡기밸브를 분해청소.

|

|

|

수전으로부터 나오는 물에 기포가 많이 나옴.

|

배기밸브 설치부분의 멈춤 장치가 닫혀있음.

|

배기밸브 설치부분의 멈춤장치를 전부 개방.

|

|

|

기밸브의 밸브 시트의 구멍이 막혀서 과잉공기가 외부로 나오지 않음.

|

배기밸브를 분해하여, 밸브 시트의 막힘을 제거.

|

|

|

수전을 모두 닫아도 펌프가 정지하지 않음.

|

압력스위치의 작동고장

|

압력스위치를 교체.

|

|

|

압력스위치의 실제동작 압력이 설정치보다 높게 되어 있음.

|

시동, 정지압력을 압력수조의 압력측정기로 측정하고 설정치에 맞춤.

|

|

<표 2-4.3> 압력수조의 고장과 대책(계속)

|

고 장 증 상

|

원 인

|

대 책

|

확인

|

|

수전을 모두 닫아도 펌프가 정지하지 않음.

|

흡수위가 저하되었기 때문에 펌프의 체절(締切) 토출압력이 압력스위치의 정지압력값보다 낮음.

|

최저흡수위를 확보.

|

|

|

첵크밸브의 바이패스 밸브가 열려 있기 때문에 물이 수수조로 역류되고 있음.

|

바이패스 밸브를 완전히 닫음.

|

|

|

펌프시동압력에서펌프 시동 불량.

|

압력스위치의 자동고장

|

압력스위치를 교체.

|

|

|

수전으로부터 나오는 물에서 도료 조각 또는 녹이 나옴.

|

압력수조, 습수관 내면의 도장재료가 박리됨.

|

압력수조, 급수관 내의 도장재료가 박리된 부분을 보수후 재도장.

|

|

|

배기밸브로부터 물이 나옴.

|

밸브시트에 이물질이 들어감.

|

배기밸브용 멈춤장치를 완전히 닫고, 배기밸브를 분해하여 이물질을 제거하거나 교체.

|

|

라. 펌프의 유지관리

1) 펌프의 주요 고장과 그에 따른 대책은 <표 2-4.4>와 같다.

<표 2-4.4> 펌프의 고장원인과 대책

|

고 장

증 상

|

원 인

|

대 책

|

확인

|

|

양 수

불 능

|

펌프 및 흡입관의 만수불완전

|

*공기제거 및 만수

|

|

|

흡입관내에 만수가 않될 때

|

*푸트밸브 작동상태확인

*배관연결상태확인

|

|

|

만수는 되나 Pumping이 안됨

|

*회전방향확인

*펌프설치 위치를 확인(흡상가능 높이)

|

|

|

흡입수두가 너무 높을때

|

*공기제거 및 만수

|

|

|

압력이 저하

|

*케이싱링을 확인하고 필요시 교체

|

|

|

흡입배관으로 공기유입

|

*흡입배관 끝단이 물에 충분히 잠기도록 한다.(배관경의 최소 2~3배 이상)

|

|

<표 2-4.4> 펌프의 고장원인과 대책(계속)

|

고 장

증 상

|

원 인

|

대 책

|

확인

|

|

양 수

불 능

|

펌프기동후 수분이 경과되면물이 안나옴

|

*흡입배관내로 공기가 빨려 들어오는지확인

*흡입측 물수위 확인

*흡입배관내 Air Pocket이 발생되는 구조인지 확인하고 배관을 수정

|

|

|

펌프 양수 불능은 대부분 흡입배관의 잘못된 설치상태에원인이 있다.

|

*푸트밸브나 스트레나가 막혔는지 확인

*흡입배관 손실을 가능한 줄여준다.(급축소, 급확대, 복잡하고 긴배관 등 불 필요한 저항요소를 제거)

|

|

|

원동기

과부하

|

회전수가 너무 빠를 때

|

*모터 교체

|

|

|

회전방향이 반대일 때

|

*모터결선 조정

|

|

|

회전차에 이물질이 걸렸을 때

|

*청소제거

|

|

|

축심이 엇갈렸을 때

|

*일치되도록 조정 또는 교환

|

|

|

펌프의

누 수

과 다

|

축봉부로 누수과다(패킹의 경우 소량의 누수는 공기유입을방지하므로 정상적인 것임)

|

*패킹의 상태를 확인하고 필요시 교체

*패킹이 밀착되게 볼트를 조여준다.(너무 세게 조여줄 경우 동력손실이 증대되므로 피하도록)

*Mechanical Seal이 장착된 경우에는 Sael파손여부와 고무링 상태를 확인

|

|

|

케이싱 접합면의 누수

|

*가스켓 상태를 확인하고 분해조립시는 새가스켓으로 교체

|

|

|

전 혀

회 전

하 지

않 는

경 우

|

코일의 단선(1상)

|

*전문공장에서 수리

|

|

|

고정자와 회전자의 접촉

|

*전문공장에서 수리

|

|

|

개폐기의 불량

|

*개폐기 교환

|

|

|

시동기의 접촉 오차

|

*바르게 접속한다

|

|

|

과부하

|

*부하를 가볍게 한다

|

|

|

조작회로의 접촉불량, 단선 및 정전

|

*회로점검 시정

|

|

|

갑자기 속도가 떨어짐

|

코일의 중간 단락

|

*전문공장에서 수리

|

|

|

개폐기의 접촉불량

|

*개폐기 교환

|

|

|

과부하

|

*부하를 가볍게 한다

|

|

|

전압강하

|

*한전과 협의 시정

|

|

<표 2-4.4> 펌프의 고장원인과 대책(계속)

|

고 장

증 상

|

원 인

|

대 책

|

확인

|

|

유 량

부 족

|

토출밸브가 많이 잠겨있는 경우

|

*밸브를 적당한 수준까지 열어 토출양을 늘린다.

|

|

|

흡입측이 막혔을 경우

|

*스트레나, 푸트밸브 등 흡입배관을 확인, 이물질 제거

|

|

|

토출배관이 길고 배관경이 작을 경우

|

*양정계산을 다시해보고, 필요시 배관 교체

|

|

|

소요유량의 예측이 잘못되었을 경우

|

*유량이 큰 펌프로 교체

*1대를 더 설치하여 병렬운전을 고려

|

|

|

역회전이 될 경우

|

*모타의 결선중 임의 두선을 바꾸어 연결

|

|

|

모터의 회전수 불량

|

*RPM측정기로 모터 회전수 확인

|

|

|

펌프내부의 심한마모(임펠러, 케이싱 등)

|

*임펠러 상태를 확인해 보고, 파손 상태나 마모상태가 심한 경우 교체

*액질에 슬러리 함유량이 많고, 마모량이 심한 경우 회전차 재질 변경을 고려

|

|

|

소음과 진 동

발 생

|

임펠라와 케이싱이 닿을 때

|

*펌프모터 체결볼트 및 기초볼트를 잘 조여준다.

*임펠라, 케이싱링, 주축, 베어링 상태를 점검

|

|

|

소음과 진 동

발 생

|

기초가 견고하지 못할 때

|

*베드내부에 콘크리트를 해주고, 외부 진동원인을 제거, 필요시 방진고무나 신축관을 사용, 진동을 감소시킨다.

|

|

|

회전차 평행공이 막혔을 때

|

*구멍을 뚫어준다.

*Balancing 상태 확인

|

|

|

회전차 파손

|

*임펠라 교체

|

|

|

베어링 파손

|

*베어링 교체

|

|

|

마모 또는 이물질의 부착으로 회전차 불균형

|

*회전차 균형조절

|

|

|

윤활유의 부족

|

*보충

|

|

|

축심이 엇갈렸을 때

|

*조정

|

|

<표 2-4.4> 펌프의 고장원인과 대책(계속)

|

고 장

증 상

|

원 인

|

대 책

|

확인

|

|

심 한 진 동 발 생

|

펌프 모터의 축심이 맞지 않 을 때

|

*Alignment가 정확한지 확인

|

|

|

흡입조건 불량

|

*흡입수면 확인(공기 유입여부)

*흡입측 배관상태 확인(Cavitation 발생 여부)

|

|

|

베어링 파손

|

*베어링 교체

|

|

|

회전부 파손(밸런싱이 안된 경우)

|

*임펠라 및 케이싱 링의 접촉여부 확인

*임펠라 파손여부 확인, 필요시 교체

*축의 휨 상태 발생여부 확인

|

|

|

체결 볼트가 느슨할 때

|

*배관하중이 펌프에 전달되지 않게한다

*배관의 진동이 펌프에 미치지 않게한다.

*체결볼트로 적절히 조여 준다.

|

|

|

베어링

발 열

|

축심이 안맞을 경우

|

*축심일치를 정확히 하고 가동

|

|

|

그리스를 너무 많이 주입했을 경우

|

*베어링을 세척하고 새 그리스를 1/3-1/2정도 채운다.

*베어링 온도는 최대 75℃ 또는 주위 온도+45℃까지는 정상이므로 주기적으로측정

|

|

|

오일윤할의 경우 오일이 적을 때

|

*누유 확인

*오일의 양은 베어링 하단부 볼이 잠기는 정도

*규정된 윤활유 사용

*정기적으로 그리스나 오일을 교체

|

|

|

베어링파손, 이상음 발생

|

*그리스나 베어링 상태를 확인하고 필요시 교체

|

|

|

베어링 소손현상이 빈번시

|

*축심일치 상태 확인

*규정된 그리스 사용

|

|

|

회전차에 이물질이 걸렸을 때

|

*청소 제거

|

|

2) 펌프는 주기적으로 부품을 교체해야 하며, 유지관리용 예비품은 미리 확보해 두어야 한다. 펌프의 부품 교체시기는 <표 2-4.5>와 같다.

<표 2-4.5> 펌프의 부품 교체시기

|

소모부품

|

교환 기준

|

교환 주기

|

비고

|

|

그랜드 패킹

|

*스타핑 박스에 물의 누출이 많아지면 패킹을 더 조임.

*더 조여도 물의 누출이 멈추지 않을 경우에는 패킹을 교환.

|

6월마다

|

|

|

메커니칼 실

|

*그랜드부에서 물의 누출이 있으면 메커니칼 실을 교환.

|

1년마다

|

|

|

축이음매

고무

|

*고무가 열화, 마모, 편측 마모일 때

|

1년마다

|

|

|

오일 실

|

*윤할유의 누출이 있을 때

|

1년마다

|

|

|

V 링

O 링

가스켓

|

*분해점검시 마다(정기점검시)

*가스켓의 두께는 0.4mm 정도가 좋고 펌프 분해 조립시마다 교체(기밀 유지를 위해 그리스를 적당히 발라서 주입하면 좋다.)

|

-

|

|

|

축 슬리브

|

*슬리브 표면이 마모했을 때

*슬리브 마모량이 0.025-0.03이면 교체, 단, 사용상 지장이 없을 때는 사용가능

|

1년마다

-

|

|

|

구름 베어링

|

*소음이 심해졌을 때나 이상진동이 있을 때

*정기점검에서 이상이라고 인정되었을 때

|

2~3년마다 펌프운전시간이 25,000이상일 경우

|

|

|

베어링 금속판

|

*소음이 심해졌을 때나 이상진동이 있을 때

*정기점검에서 마모했을 때

|

2~3년마다

|

|

|

윤

할

유

|

기름

|

*3개월마다 체크하고 운전후 1년간 관리 데이터를 근거로 교환시기를 정한다.

*변색했을 때

*침전물이 있을 때

*점도, 수분, 색상 등의 체크에서 이상이라고 인정되었을 때

*주 1회 유면 높이 점검

|

시험운전 개시

300시간후

그 후 4개월마다

|

|

|

그리스

|

*열화하여 변색되었을 때

*이물질이 혼입되어 검게되었을 때

*산화했을 때

*베어링에 그리스 과다 주입으로 베어링 내부의 방열이 안되어 온도상승 및 베어링이 소손되지 않도록 주의

|

시험운전 개시

300시간후

그 후 4개월마다

|

|

마. 점검주기

급수설비는 항상 점검 실시하며, 운전일지의 기록.변화가 있을 때는 즉시 원인을 규명하여 정상적인 운전상태를 유지토록 해야 한다. 또한, 보수사항을 시설물(장비) 이력카드에 기록하여야 하고, 급수설비의 주요항목별 점검주기는 <표 2-4.6>과 같다.

<표 2-4.6> 급수설비의 점검항목?주기

|

기 기 명

|

점 검 항 목

|

점 검 주 기

|

비 고

|

|

日

|

週

|

月

|

6月

|

年

|

|

저

수

조

|

공 통

사 항

|

① 수조내의 퇴적물, 침전물

② 내외부 도장, 녹의 발생

③ 손상, 균열, 누수

④ 경보장치의 기능

⑤ 맨홀 뚜껑의 부식, 잠금장치

⑥ 트랩의 손상, 부식

⑦ 밸브, 배관접속부

|

|

|

○

|

○

◎

|

●

○

○

◎

|

|

|

저수조

|

① 정수위 조절밸브, 볼탑의 작동

② 잔류염소의 검사

③ 수질검사

④ 앵커볼트, 너트의 이완

⑤ 방충망의 파손

⑥ over flow관, 토수관

|

|

◎

|

◎

|

◎

○

○

|

●

|

|

|

고 가

수 조

|

① 정수위 조절밸브, 볼탑의 작동

② 앵커볼트, 너트의 이완

③ 방충망의 파손

④ over flow관, 토수관

⑤ 가대, 기초

|

|

|

◎

|

○

○

○

○

|

|

|

|

압 력

수 조

|

① 압력의 측정

② 압력계, 게이지류

③ 압력스위치의 작동

④ 공기량

⑤ 공기압축기

|

○

|

◎

○

|

◎

◎

|

|

●

●

|

펌프의 공통사항을 적용

|

|

수

질

|

상 수

수 질

|

① 병원물질에 오염된 생물 또는 물질

② 시안, 수은 기타 유해물질

③ 구리, 철, 기타물질

④ pH 값

⑤ 냄새

⑥ 맛

⑦ 잔류염소

|

|

◎

◎

◎

◎

|

|

◎

◎

◎

|

|

|

<표 2-4.6> 급수설비의 점검항목?주기(계속)

|

기 구 명

|

점 검 항 목

|

점 검 주 기

|

비 고

|

|

日

|

週

|

月

|

6月

|

年

|

|

펌

프

|

공 통

사 항

|

① 압력, 전류의 측정

② 압력계, 전류계

③ 이상음, 진동

|

○

○

○

|

|

|

|

●

|

|

|

④ 회전축의 점검, 그리스의 보급, 교체, 주유

⑤ 회전부, 가동부, 요동부 등의 마모, 손상

⑥ 토출밸브, 첵크밸브

⑦ 녹발생, 부식

⑧ 전동기의 발열, 온도, 주유

⑨ 자동제어 장치, 경보 장치의 기능

⑩ 절연저항의 측정

⑪ 펌프, 전동기의 분해정비

⑫ 진동 및 이상소음 발생여부

⑬ 패킹부 누수량 정도

⑭ 베어링 온도

⑮ 장기보관시 시운전

|

○

○

○

|

○

○

○

○

|

◎

보급

주유

◎

○

◎

|

●

|

●

◎

(수중)◎

◎

◎

(주유)

|

매 3~5년

|

|

橫 形

立 形

|

① 커플링

② 패킹의 점검, 교환

③ 펌프.전동기의 접속부 볼트, 너트

|

|

◎

○

|

○

|

●

|

|

|

|

수중형

|

① 절연 저항의 측정

② 실링(Mechanical Sealing)

|

|

|

●

◎

|

|

|

|

|

계

량

기

류

|

계 기

계량기

|

① 유량의 측정

② 계량기 상자의 청소

③ 원격검침미터인 경우

○전기계통의 작동, 절연

○집중검침계

|

○

|

|

◎

◎

◎

|

|

|

|

|

배

관

류

|

공 통

사 항

|

① 누수, 파손, 균열 부식 등

② 보온재의 손상

③ 도장의 손상

④ 지중매설부의 누수, 지반침하 등

|

|

|

|

○

○

○

|

○

|

|

|

배 관

|

① 행거, 지지대의 탈락 및 이완

② 배관 스케일, 부식

|

|

|

|

◎

|

◎

|

수질검사,

관절단검사

|

<표 2-4.6> 급수설비의 점검항목.주기(계속)

|

기 기 명

|

점 검 항 목

|

점 검 주 기

|

비 고

|

|

日

|

週

|

月

|

6月

|

年

|

|

배

관

류

|

부속품.밸브,수전.신축이음.감압밸브.스트레나

?vacuum breaker

|

① 설치위치

② 기능, 작동의 확인, 조정, 정비

③ 패킹의 점검

④ 스트레이나의 청소

⑤ vacuum breaker의 breaking 능력, 기능

⑥ 감압밸브의 압력측정

⑦ 감압밸브의 압력계

|

○

|

|

○

◎

|

●

|

●

◎

●

●

|

긴급시대처가능한 곳

신규설치시는 매 1개월

1차측,2차측

|

|